شركة نينغبو سيبرانش للتكنولوجيا الدقيقة المحدودة: الشركة المصنعة الموثوقة لركيزة رقاقة السيليكون!

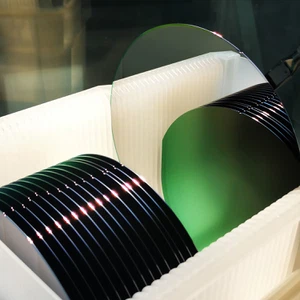

تأسست شركة Sibranch Microelectronics في عام 2006 بواسطة علماء في مجال علوم المواد والهندسة في نينغبو، الصين، وتهدف إلى توفير رقائق أشباه الموصلات والخدمات في جميع أنحاء العالم. تشمل منتجاتنا الرئيسية رقائق السيليكون القياسية SSP (مصقولة من جانب واحد)، وDSP (مصقولة من جانبين)، ورقائق السيليكون الاختبارية ورقائق السيليكون الأولية، ورقائق SOI (السيليكون على العازل) ورقائق coinroll بقطر يصل إلى 12 بوصة، وCZ/MCZ/FZ/NTD، وأي اتجاه تقريبًا، وقطع، ومقاومة عالية ومنخفضة، ورقائق مسطحة للغاية، ورقيقة للغاية، وسميكة وما إلى ذلك.

الخدمة الرائدة

نحن ملتزمون بالابتكار المستمر لمنتجاتنا لتزويد العملاء الأجانب بعدد كبير من المنتجات عالية الجودة لتجاوز رضا العملاء. يمكننا أيضًا تقديم خدمات مخصصة وفقًا لمتطلبات العملاء مثل الحجم واللون والمظهر وما إلى ذلك. يمكننا تقديم أفضل الأسعار والمنتجات عالية الجودة.

الجودة مضمونة

لقد قمنا باستمرار بالبحث والابتكار لتلبية احتياجات العملاء المختلفة. وفي الوقت نفسه، نلتزم دائمًا بمراقبة الجودة الصارمة لضمان أن جودة كل منتج تلبي المعايير الدولية.

البلدان ذات المبيعات الواسعة

نحن نركز على المبيعات في الأسواق الخارجية. يتم تصدير منتجاتنا إلى أوروبا وأمريكا وجنوب شرق آسيا والشرق الأوسط ومناطق أخرى، وتلقى استحسانًا كبيرًا من العملاء في جميع أنحاء العالم.

أنواع مختلفة من المنتجات

تقدم شركتنا خدمات معالجة رقائق السيليكون المخصصة لتلبية الاحتياجات المحددة لعملائنا. وتشمل هذه الخدمات الطحن الخلفي لرقائق السيليكون، والتقطيع، وتقليص الحجم، وطحن الحواف، فضلاً عن أنظمة MEMS وغيرها. نسعى جاهدين لتقديم حلول مخصصة تتجاوز التوقعات وتضمن رضا العملاء.

يتم قطع رقاقة السيليكون CZ من سبائك السيليكون أحادية البلورة التي يتم سحبها باستخدام طريقة نمو Czochralski CZ، والتي تُستخدم على نطاق واسع في صناعة الإلكترونيات لتنمية بلورات السيليكون من سبائك السيليكون الأسطوانية الكبيرة المستخدمة في تصنيع أجهزة أشباه الموصلات. في هذه العملية، يتم إدخال بذرة سيليكون بلورية مستطيلة ذات تسامح اتجاهي دقيق في بركة منصهر السيليكون بدرجة حرارة يتم التحكم فيها بدقة. يتم سحب بلورة البذرة ببطء إلى الأعلى من المصهور بمعدل يتم التحكم فيه بدقة، ويحدث تصلب بلوري لذرات الطور السائل عند الواجهة. أثناء عملية السحب هذه، تدور بلورة البذرة والبوتقة في اتجاهين متعاكسين، لتكوين سيليكون أحادي البلورة كبير الحجم ببنية بلورية مثالية للبذرة.

رقاقة أكسيد السيليكون هي مادة متقدمة وأساسية تستخدم في مختلف الصناعات والتطبيقات عالية التقنية. إنها مادة بلورية عالية النقاء يتم إنتاجها عن طريق معالجة مواد السيليكون عالية الجودة، مما يجعلها ركيزة مثالية للعديد من أنواع التطبيقات الإلكترونية والفوتونية المختلفة.

تُستخدم رقائق الدمية (المعروفة أيضًا باسم رقائق الاختبار) بشكل أساسي في التجارب والاختبارات وتختلف عن الرقائق العامة للمنتج. وبالتالي، تُستخدم الرقائق المستصلحة في الغالب كرقائق وهمية (رقائق اختبار).

رقاقة السيليكون المطلية بالذهب

تُستخدم رقائق السيليكون المطلية بالذهب ورقائق السيليكون المطلية بالذهب على نطاق واسع كركائز لتحليل خصائص المواد. على سبيل المثال، يمكن تحليل المواد المترسبة على رقائق مطلية بالذهب من خلال القياس الإهليلجي أو مطيافية رامان أو مطيافية الأشعة تحت الحمراء (IR) بسبب الانعكاسية العالية والخصائص البصرية المواتية للذهب.

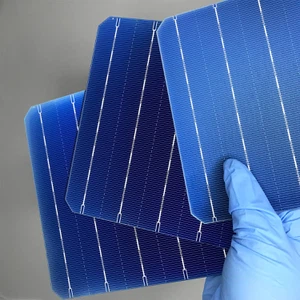

تتميز رقائق السيليكون الطلائية بتعدد استخداماتها ويمكن تصنيعها في مجموعة من الأحجام والسمك لتناسب متطلبات الصناعة المختلفة. كما تُستخدم أيضًا في مجموعة متنوعة من التطبيقات، بما في ذلك الدوائر المتكاملة والمعالجات الدقيقة وأجهزة الاستشعار والإلكترونيات القوية والطاقة الكهروضوئية.

تم تصنيعه باستخدام أحدث التقنيات وصُمم لتوفير موثوقية لا مثيل لها وثبات في الأداء. يُعد أكسيد حراري جاف ورطب أداة أساسية لمصنعي أشباه الموصلات في جميع أنحاء العالم لأنه يوفر طريقة فعالة لإنتاج رقائق عالية الجودة تلبي جميع المتطلبات الصارمة للصناعة.

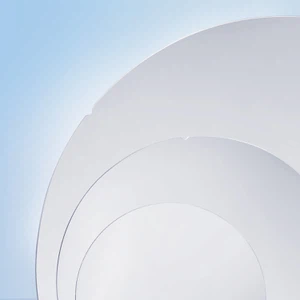

يبلغ قطر هذه الرقاقة 300 مليمتر، مما يجعلها أكبر من أحجام الرقاقات التقليدية. وهذا الحجم الأكبر يجعلها أكثر فعالية من حيث التكلفة والكفاءة، مما يسمح بإنتاجية أكبر دون التضحية بالجودة.

تتميز رقاقة السيليكون مقاس 200 مم أيضًا بتعدد استخداماتها، حيث يمكن استخدامها في البحث والتطوير، وكذلك في التصنيع بكميات كبيرة. ويمكن تخصيصها وفقًا لمواصفاتك الدقيقة، مع خيارات للرقائق الرقيقة أو السميكة، والأسطح المصقولة أو غير المصقولة، وميزات أخرى بناءً على احتياجاتك المحددة.

رقاقة السيليكون مقاس 100 مم هي منتج عالي الجودة يستخدم على نطاق واسع في صناعات الإلكترونيات وأشباه الموصلات. تم تصميم هذه الرقاقة لتوفير الأداء الأمثل والدقة والموثوقية التي تعد ضرورية في تصنيع أجهزة أشباه الموصلات.

ما هي ركيزة رقاقة السيليكون

تشكل ركائز رقاقة السيليكون جزءًا حيويًا من تصنيع الدوائر المتكاملة والأجهزة شبه الموصلة. فهي في جوهرها توفر ببساطة أساسًا متينًا - حرفيًا ركيزة - يمكن بناء الدوائر الإلكترونية الدقيقة عليها من خلال خطوات معقدة في الطباعة الضوئية والتصنيع. ومع ذلك، فإن ركائز السيليكون تؤثر على أكثر من مجرد إعطاء الدوائر المتكاملة سطحًا مستويًا للبناء عليه. الخصائص البلورية والإلكترونية لرقاقة الركيزة نفسها حاسمة في تحديد قدرات الأداء القصوى للأجهزة المصنوعة فوقها. يجب التحكم بشكل صارم في عوامل مثل اتجاه البلورة، والنقاء الكيميائي، وكثافة عيوب الشبكة، وخصائص المقاومة الكهربائية وتحسينها أثناء تصنيع الركيزة.

خصائص ركيزة رقاقة السيليكون

المقاومة

كما ذكرنا سابقًا، تشير المقاومة إلى مدى إعاقة الشريحة لتدفق الإلكترونات. تتطلب معظم الأجهزة ركائز ذات نطاقات مقاومة دقيقة. يتم تحقيق ذلك عن طريق إضافة الشوائب إلى السيليكون - غالبًا ما يكون البورون (للنوع p) أو الفوسفور (للنوع n).

المقاومات النموذجية لركيزة رقاقة السيليكون:

1-30 Ω-cm - مقاومة منخفضة، تستخدم لمنطق CMOS

30-100 Ω-cm - ركائز متراكبة

1000 Ω-cm - مقاومة عالية، تستخدم لأجهزة RF

النعومة/التسطيح

تقيس تسطح السطح مدى استواء سطح الركيزة، بينما تشير النعومة إلى الخشونة. وكلاهما مهم لأنماط الطباعة الضوئية النظيفة وضمان بناء الأجهزة بشكل صحيح. يتم تحديد التسطح باستخدام قياس يسمى التباين الكلي للسمك (TTV). تتمتع المسطحات الجيدة بـ TTV < 10 ميكرومتر عبر الرقاقة. يتم قياس النعومة أو الخشونة باستخدام خشونة الجذر التربيعي المتوسط (RMS). تتمتع الركائز عالية الجودة بخشونة الجذر التربيعي المتوسط < 0.5 نانومتر.

تصنيع ركيزة رقاقة السيليكون

إن إنتاج ركائز رقائق السيليكون عالية الجودة يشكل تحديًا تقنيًا هائلاً يتطلب تقنيات تصنيع متقدمة. وفيما يلي نظرة عامة سريعة:

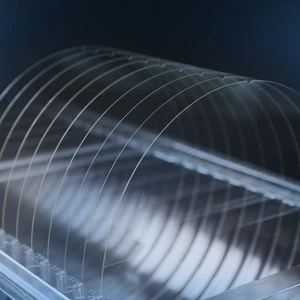

نمو السبائك

يبدأ كل شيء بتكوين سبائك كبيرة أحادية البلورة باستخدام طريقة تشوكرالسكي. في هذه العملية، يتم تحميل قطع من البولي سيليكون فائق النقاء في بوتقة كوارتز وتذويبها. يتم إنزال "بذرة" بلورة أحادية صغيرة حتى تلامس السطح المنصهر، ثم يتم سحبها ببطء إلى الأعلى. مع سحب بلورة البذرة إلى الأعلى، يتجمد السيليكون السائل عليها، مما يسمح بتكوين بلورة أحادية كبيرة.

يتم إضافة ذرات الشوائب بعناية لتجهيز السبيكة للمقاومة المحددة. المواد المغذية الشائعة هي البورون والفوسفور. يتم التحكم في التبريد بدقة لضمان نمو البلورات الخالية من العيوب.

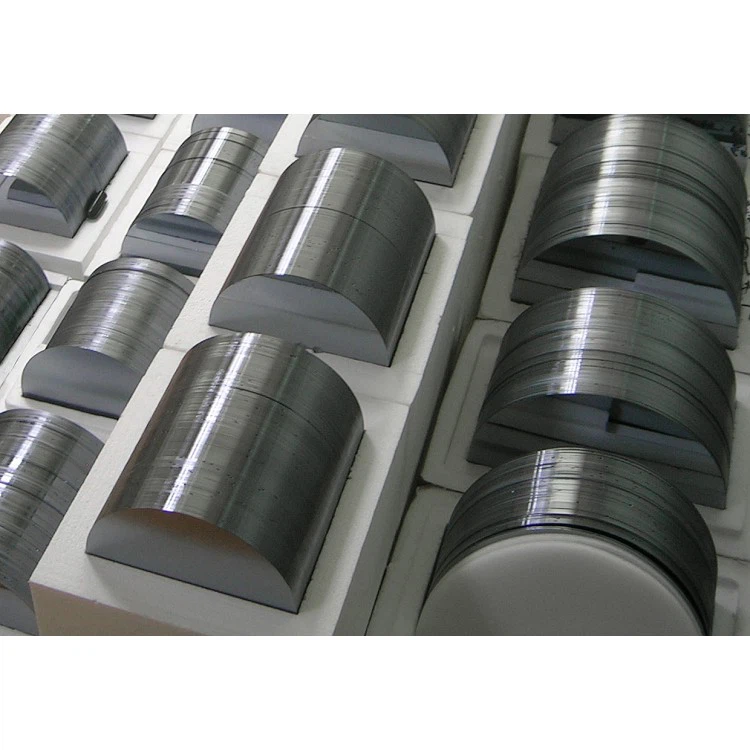

التقطيع

يتم تقطيع السبيكة البلورية المفردة الكبيرة إلى رقائق فردية باستخدام مناشير ذات قطر داخلي. تقوم الشفرات المضمنة بالماس بقطع شرائح رقيقة للغاية من السبيكة بالكامل في وقت واحد. يتم استخدام سائل التبريد لتقليل الضرر الناتج عن الاحتكاك والتسخين.

يجب أن تكون عملية التقطيع دقيقة للغاية لضمان اتساق سمك الرقاقة وتسطحها. يبلغ سمك الرقاقة المستهدف حوالي 0.7 ملم.

التدحرج

بعد التقطيع، تكون أسطح الرقاقات خشنة إلى حد ما. يتم استخدام عملية الصقل الكاشطة لتسطيحها. تتضمن هذه العملية دفع كل سطح من أسطح الرقاقات بقوة ضد صفيحة صقل من الحديد الزهر مغطاة بملاط كاشط. تدور الصفيحة بينما يتم تطبيق ضغط يتم التحكم فيه بدقة من سطح الرقاقة.

تعمل عملية الصقل على إزالة المواد بشكل متساوٍ من السطح مع تسوية أي نتوءات أو خطوط متبقية من عملية التقطيع. يساعد هذا على تحسين تسطيح الرقاقة بشكل عام.

النقش

قد يؤدي التلميع إلى إحداث بعض الأضرار السطحية التي يصل عمقها إلى 10-15 ميكرومتر. ويمكن إزالة هذه الأضرار عن طريق نقش السطح باستخدام خليط من المواد الكيميائية الحمضية أو القلوية. ويذيب النقش السيليكون بمعدل متحكم فيه لإزالة الضرر الناتج عن التلميع، مما يترك سطحًا نظيفًا غير تالف للتلميع النهائي.

تلميع

الخطوة الأخيرة هي إنتاج سطح فائق النعومة وخالٍ من التلف باستخدام عملية التلميع. تستخدم هذه العملية آليات مشابهة لعملية التلميع ولكن باستخدام مادة تلميع السيليكا الغروية القلوية بدلاً من المواد الكاشطة. تعمل خطوة التلميع على إزالة التلف الذي يحدث تحت السطح نتيجة للخطوات السابقة.

تستمر عملية التلميع حتى الوصول إلى مواصفات خشونة السطح المطلوبة. قد تكون هناك حاجة إلى العديد من دورات التلميع الدقيق لتحقيق خشونة أنجستروم أحادية الرقم.

ما الذي يجب معرفته عند استخدام ركيزة رقاقة السيليكون

يمكن أن يؤدي الإجهاد والضغط الزائدان الناتجان عن عمليات النقش وربط الأسلاك وفصل القوالب والتغليف إلى تكسر رقاقة السيليكون أو تشققها. ويمكن أن يؤثر هذا النوع من الفشل أو التلف على متانة الرقاقة وقد يجعلها عديمة الفائدة.

يشير التمدد الحراري إلى ميل المادة إلى التمدد أو تغيير حجمها أو شكلها أو مساحتها بسبب تغير درجة الحرارة. لذا، عندما يتعرض الركيزة للحرارة التي تتجاوز قدرتها على تحملها، فقد يؤدي ذلك إلى التشقق أو الكسر.

يمكن أن تؤدي العيوب البلورية الموجودة، مثل الخلع ورواسب الأكسجين وأخطاء التكديس، في كل من رقاقة السيليكون والطبقة الطلائية، إلى الإضرار بجودة الرقاقة وتؤدي إلى عيوب. يمكن أن تتسبب هذه العيوب في تدفق تيارات تسرب غير طبيعية كبيرة أو إنشاء أنابيب منخفضة المقاومة، مما قد يؤدي إلى حدوث ماس كهربائي في الوصلات.

يمكن أن تؤثر تأثيرات الانتشار وزرع الأيونات مثل ظواهر الانتشار الشاذة المختلفة المرتبطة بتركيبات معينة من البلورات أو الشوائب وتفاعلات رواسب المعادن الملوثة على جودة الرقاقة وتفشل.

أمور يجب مراعاتها عند التعامل مع ركائز رقاقة السيليكون وتخزينها

بيئة الغرفة النظيفة الخاضعة للرقابة: الحفاظ على الظروف المثالية

في تصنيع أشباه الموصلات، يتم التحكم في بيئات الغرف النظيفة بدقة لتقليل مخاطر التلوث وضمان أعلى جودة لركائز رقاقة السيليكون. تلتزم هذه البيئات عادةً بمعايير النظافة الصارمة، مثل الغرف النظيفة من الفئة 1 أو الفئة 10 ISO، حيث يتم التحكم بدقة في عدد الجسيمات المحمولة جوًا لكل متر مكعب من الهواء. تحتوي الغرف النظيفة على أنظمة ترشيح متخصصة تعمل باستمرار على إزالة الجسيمات من الهواء للحفاظ على الظروف المثالية. تلتقط مرشحات الهواء الجزيئي عالية الكفاءة (HEPA) ومرشحات الهواء الجزيئية المنخفضة للغاية (ULPA) جسيمات صغيرة تصل إلى 0.3 ميكرون و0.12 ميكرون على التوالي.

التخفيف من مخاطر التفريغ الكهروستاتيكي: الحماية من التلف

يشكل التفريغ الكهروستاتيكي تهديدًا كبيرًا لركائز رقاقة السيليكون أثناء المناولة والتخزين. تطبق مرافق أشباه الموصلات تدابير التحكم في الشحنات الساكنة مثل أحزمة التأريض ومنفاخات الهواء المؤين والأرضيات الموصلة لتبديد الشحنات الساكنة ومنع تلف الرقائق. يرتدي الموظفون أحزمة أرضية لتفريغ الكهرباء الساكنة بأمان من أجسادهم بينما تعمل منفاخات الهواء المؤين على تحييد الشحنات الساكنة على الأسطح. تسمح مواد الأرضيات الموصلة للشحنات الساكنة بالتبدد بشكل غير ضار على الأرض، مما يقلل من خطر حدوث تفريغ كهروستاتيكي.

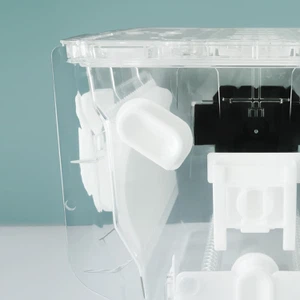

حلول التغليف الواقية: الحماية من الضرر

إن التغليف المناسب أمر حيوي لحماية ركائز رقاقة السيليكون من التلف المادي والتلوث والرطوبة أثناء النقل والتخزين. تستخدم مرافق أشباه الموصلات حلول تغليف وقائية مختلفة لحماية الرقائق والحفاظ على سلامتها طوال سلسلة التوريد. أحد حلول التغليف الشائعة هو التغليف المفرغ من الهواء، حيث يتم وضع رقائق السيليكون في كيس أو حاوية محكمة الغلق ويتم تغليفها بالفراغ لإزالة الهواء وإنشاء حاجز وقائي ضد الملوثات والرطوبة. غالبًا ما يتم تضمين عبوات المجفف في التغليف لامتصاص الرطوبة المتبقية والحفاظ على بيئة جافة.

الالتزام ببروتوكولات التعامل: الدقة والعناية

إن الالتزام الصارم ببروتوكولات المناولة أمر ضروري لتقليل المخاطر أثناء تصنيع وتجميع الرقاقة. تعمل مرافق أشباه الموصلات على تطوير إجراءات وبروتوكولات مناولة مفصلة تحدد أفضل الممارسات لنقل رقائق السيليكون ومعالجتها ومعالجتها بأمان. تغطي بروتوكولات المناولة هذه عادةً مجموعة واسعة من الأنشطة، بما في ذلك تحميل وتفريغ الرقاقة، وفحص الرقاقة، والمعالجة الكيميائية، والتلاعب الميكانيكي. وهي توفر تعليمات خطوة بخطوة لكل مهمة، وتحدد المعدات التي يجب استخدامها، والتقنيات المناسبة التي يجب اتباعها، واحتياطات السلامة التي يجب مراعاتها.

أنظمة التتبع والتعقب: ضمان المساءلة والقدرة على التتبع

توفر أنظمة التعريف والتتبع القوية المساءلة وإمكانية التتبع طوال عملية تصنيع أشباه الموصلات. تقوم هذه الأنظمة بتعيين معرف فريد لكل ركيزة رقاقة سيليكون، يحتوي على معلومات حول أصلها وتاريخ المعالجة ونتائج فحص الجودة. إحدى طرق تعريف الرقاقات الشائعة هي استخدام الباركود أو علامات التعريف بترددات الراديو (RFID)، المطبقة على الرقاقات في مراحل مختلفة من التصنيع. يتم مسح هذه المعرفات وتسجيلها في كل خطوة من خطوات عملية الإنتاج، مما يسمح لمرافق أشباه الموصلات بتتبع حركة وحالة الرقاقات في الوقت الفعلي.

ظروف التخزين المثالية: الحفاظ على الجودة بمرور الوقت

تعتبر ظروف التخزين المناسبة أمرًا بالغ الأهمية للحفاظ على جودة وسلامة ركائز رقاقة السيليكون طوال عملية تصنيع أشباه الموصلات. تحتفظ مرافق أشباه الموصلات بمناطق تخزين مخصصة داخل بيئات الغرف النظيفة، ومجهزة بخزائن ورفوف يتم التحكم في مناخها للحفاظ على الرقائق في ظل ظروف مثالية. يعد التحكم في درجة الحرارة والرطوبة أمرًا ضروريًا لمنع التدهور وضمان استقرار رقائق السيليكون أثناء التخزين. تحافظ مرافق أشباه الموصلات عادةً على درجات حرارة تخزين تتراوح بين 18 درجة و22 درجة ومستويات رطوبة تتراوح بين 40% و60% لتقليل مخاطر التلف والتلوث المرتبط بالرطوبة.

التعليمات

لماذا أخترتنا

يتم الحصول على منتجاتنا حصريًا من أكبر خمس شركات مصنعة في العالم ومن المصانع المحلية الرائدة. مدعومة بفرق فنية محلية ودولية ذات مهارات عالية وتدابير صارمة لمراقبة الجودة.

هدفنا هو تزويد العملاء بدعم شامل وجهًا لوجه، مما يضمن قنوات اتصال سلسة تتميز بالاحترافية وفي الوقت المناسب والفعالة. نحن نقدم الحد الأدنى لكمية الطلب منخفضة ونضمن التسليم السريع في غضون 24 ساعة.

عرض المصنع

يتكون مخزوننا الضخم من 1000+ من المنتجات، مما يضمن أن العملاء يمكنهم تقديم طلبات مقابل قطعة واحدة فقط. إن معداتنا المملوكة ذاتيًا للتقطيع والطحن الخلفي، والتعاون الكامل في السلسلة الصناعية العالمية تمكننا من الشحن السريع لضمان رضا العملاء وراحتهم في مكان واحد.

شهادة لدينا

شركتنا تفخر بالشهادات المختلفة التي حصلنا عليها، بما في ذلك شهادة براءة الاختراع، شهادة ISO9001، وشهادة مؤسسة التكنولوجيا العالية الوطنية. تمثل هذه الشهادات تفانينا في الابتكار وإدارة الجودة والتزامنا بالتميز.

الوسم : ركيزة رقاقة السيليكون، الشركات المصنعة لركيزة رقاقة السيليكون في الصين، الموردين، المصنع